道路翻新、維修時,會產(chǎn)生大量瀝青銑刨料 —— 這些帶著舊瀝青、碎石和雜質(zhì)的 “廢料”,要是能破碎再利用,既能減少垃圾堆積,又能降低新料采購成本。可瀝青銑刨料破碎起來特別 “棘手”,傳統(tǒng)破碎機處理時總出問題,而雙齒輥破碎機卻能輕松 “啃下這塊硬骨頭”,還能保證破碎效果 “出細活”。很多人好奇,它到底是怎么做到的?其實關(guān)鍵在于它能解決瀝青銑刨料的三大破碎難題。

難題一:瀝青粘連堵機,雙齒輥 “不粘料” 輕松應(yīng)對

瀝青銑刨料讓人頭疼的就是 “粘連”—— 瀝青遇熱會變軟,破碎時容易粘在設(shè)備內(nèi)壁和破碎部件上,越積越多就會堵死機器,得停機人工清理,既費時間又影響效率。傳統(tǒng)破碎機的破碎腔多是封閉光滑的,物料一粘就很難脫落,堵機成了家常便飯。

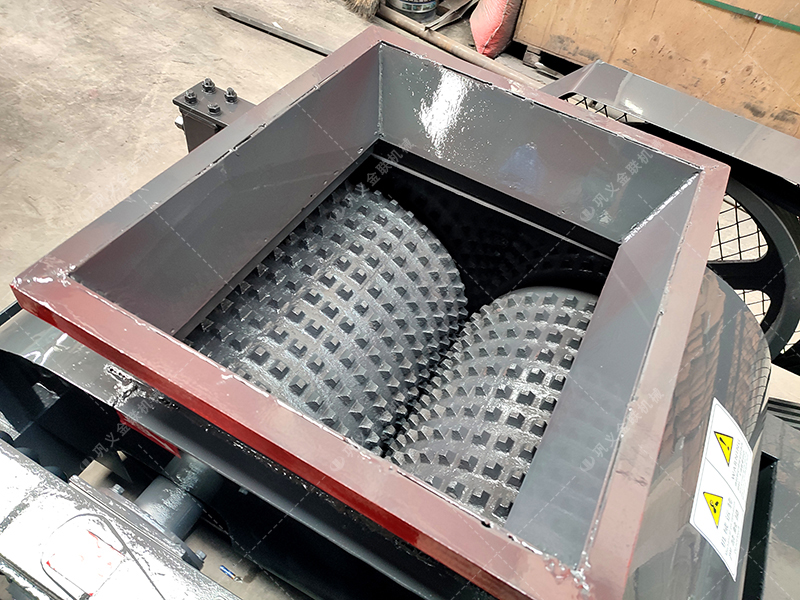

雙齒輥破碎機應(yīng)對粘連有 “妙招”,核心在它的齒輥設(shè)計。兩個相對轉(zhuǎn)動的齒輥表面,布滿了交錯排列的 “硬齒牙”,工作時齒輥高速轉(zhuǎn)動,齒牙像 “小鏟子” 一樣把瀝青銑刨料抓起來、撕扯開。一方面,齒牙之間的間隙能讓空氣流通,減少瀝青與輥面的接觸面積,降低粘連概率;另一方面,齒輥轉(zhuǎn)動產(chǎn)生的離心力,會把粘在齒牙上的少量瀝青甩出去,不會堆積在輥面上。就算遇到特別粘的銑刨料,也能通過調(diào)整齒輥轉(zhuǎn)速,進一步增強甩料效果,從根本上解決堵機問題,讓破碎過程持續(xù)順暢。

難題二:雜質(zhì)混雜易磨損,雙齒輥 “耐造” 抗造

瀝青銑刨料里不只有瀝青和碎石,還常混著鋼筋碎、金屬片、玻璃渣等硬質(zhì)雜質(zhì)。這些雜質(zhì)硬度高,傳統(tǒng)破碎機的破碎部件(比如顎板、錘頭等)多是光滑面,與雜質(zhì)長期碰撞摩擦,很快就會磨壞、變形,得頻繁更換部件,維護成本居高不下。

雙齒輥破碎機在 “抗磨損” 上做足了功夫。首先,齒輥和齒牙用的是高強度耐磨材料,比如高鉻合金,表面還經(jīng)過淬火處理,硬度特別高,就算遇到鋼筋碎這樣的硬雜質(zhì),也不容易被劃傷、崩裂。其次,齒牙是 “可拆卸” 設(shè)計—— 要是個別齒牙被雜質(zhì)磨壞了,不用把整個齒輥換掉,只需要拆下來換一組新齒牙就行,既節(jié)省成本,又不用長時間停機。

難題三:粒度不均難復(fù)用,雙齒輥 “控粒準(zhǔn)” 出好料

瀝青銑刨料再利用時,對破碎后的粒度要求很嚴(yán)格 —— 比如用來鋪基層,顆粒要均勻在 10-20 毫米;用來拌制新瀝青,顆粒得更細。傳統(tǒng)破碎機靠 “擠壓 + 沖擊” 破碎,力度不好控制,要么碎得太粗有大塊,要么碎得太細出粉塵,成品合格率低,沒法滿足復(fù)用要求。

雙齒輥破碎機靠 “雙重控粒” 保證成品質(zhì)量。一是齒輥間隙可調(diào),通過機械,能調(diào)整兩個齒輥之間的距離 —— 想要粗顆粒,就把間隙調(diào)大;想要細顆粒,就把間隙調(diào)小,不管是 10 毫米還是 20 毫米的粒度要求,都能匹配。二是破碎方式溫和均勻,它靠 “剪切 + 擠壓” 協(xié)同作用:齒牙先把瀝青銑刨料撕成小塊,再通過齒輥的擠壓力進一步細化,不會像傳統(tǒng)破碎機那樣靠沖擊把物料 “砸碎”,這樣破碎出來的顆粒大小均勻,沒有過多細粉,也不會有未碎透的大塊。實際應(yīng)用中,雙齒輥破碎機處理瀝青銑刨料的成品合格率能達到 85% 以上,完全滿足道路復(fù)用的要求。

瀝青銑刨料的粘連、雜質(zhì)多、粒度難控三大難題,讓傳統(tǒng)破碎機 “望而卻步”,而雙齒輥破碎機憑借不粘料的齒輥設(shè)計、耐磨損的部件配置、準(zhǔn)確控粒的破碎方式,輕松 “啃下這塊硬骨頭”,還能 “出細活” 產(chǎn)出合格成品。隨著道路建設(shè)和翻新需求的增加,瀝青銑刨料的再利用會越來越受重視,雙齒輥破碎機也會成為這一領(lǐng)域的 “主力軍”,既幫企業(yè)降低成本,又助力環(huán)保,讓 “廢料” 真正變 “寶料”。